Intelligent tredimensionellt lager är en viktig logistiknod i moderna logistiksystem. Det används mer och mer allmänt i logistikcenter. Det intelligenta tredimensionella lagret består huvudsakligen av hyllor, staplingskranar för vägbanor (staplare), arbetsplattformar för ingång (utfart) för lager, kontrollsystem för utsändning och ledningssystem. Driftsprocessen för det intelligenta tredimensionella lagret är i allmänhet lagring, hantering i lagret, varulagring, hämtning och varor ut ur lagret. Hela arbetet utförs under kontroll av datorsystemet. Datorsystemet är i allmänhet ett lednings- och kontrollsystem i tre nivåer. Den övre datorn är ansluten till LAN och den nedre datorn är ansluten till styrenhetens PLC för att överföra data via trådlösa och trådbundna metoder. Samtidigt spelar inrättandet av ett intelligent lager en viktig roll för att förbättra företagens logistikeffektivitet. Självklart uppstår problemet. De flesta företag eller individer kan ibland undra hur det intelligenta lageroperativsystemet används på rätt sätt, och vad är skillnaden mellan det och vanliga lager? Vilka är nyckelpunkterna i varje process som förtjänar vår uppmärksamhet? Följ stegen från tillverkaren av hegerls lagerhyllor och utforska detaljerna i det intelligenta lageroperativsystemet tillsammans!

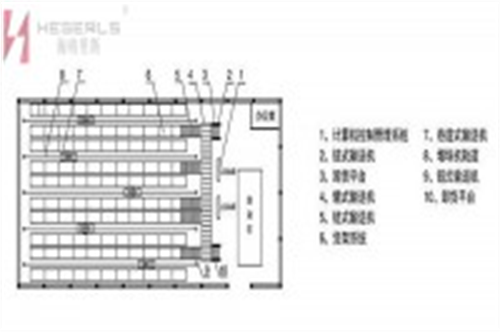

I början har vi redan nämnt att huvuddelen av det intelligenta lagret består av hyllor, staplingskranar av vägtyp, arbetsbänk för ingång (utgång) för lager och automatisk transport in (utgång) och driftkontrollsystem. Bland dem är hyllan en byggnad eller strukturell kropp av stålkonstruktion eller armerad betongkonstruktion, hyllan är ett lastutrymme i standardstorlek, och vägbanans staplingskran går genom vägbanan mellan hyllorna för att slutföra arbetet med lagring och upphämtning ; Ledningsmässigt används WCS-system för kontroll.

Här är nyckelpunkterna i processen för det intelligenta lageroperativsystemet, enligt följande:

Lagerprocess: ledningssystemet kommer att svara på lagerförfrågan, och sedan dyker lagerdialogrutan upp, så att användaren kan fylla i namn och kvantitet för lagervarorna;

Beställningsfråga: sedan frågar systemet efter beställningskvantiteten. När orderkvantiteten är större än varulagerkvantiteten kommer systemet att ge en larmprompt. Annars kommer operativsystemet att skicka en kvittooperation Mo till datorn och skriva ut den i ett kvittodatablad;

Lagerskanning: lagerdatorn styr streckkodssystemet för att skanna varorna;

Sortering och transport: efter skanning kommer lagerdatorn återigen att bedöma om de skannade varorna överensstämmer med uppgiften. Om så är fallet kommer lagersortering och transport att utföras. Om inte kommer en larmsignal att ges.

Konsolidering och konsolidering: innan smågods eller delar lagras, krävs generellt konsolidering och konsolidering för att uppfylla lagringskraven och utnyttja lagringsutrymmesvolymen fullt ut. Stora varor kan lagras direkt eller läggas på pallar beroende på situationen.

(Hercules hegerls lagringshylltillverkare bör också förklara nyckelpunkterna i detaljerna kring konsolidering och konsolidering: Generellt sett används fast konsolidering och konsolidering, det vill säga flera varor eller delar av samma slag placeras i en pall eller container; i i vissa fall, för att ytterligare öka lagringskapaciteten, kan konsolideringsläget för lösa delar användas, det vill säga slumpmässiga sorter och kvantiteter sätts samman till behållare. batchkoden och ankomstbatchkoden för varor och delar är inställda för att koppla mängden och typen av varor i varje skylt med deras lagringsplats, för att underlätta omvänd skylt och konsolidering vid leveranstillfället.)

Inmatning av streckkodsskanning: Generellt sett innehåller streckkoden för varor fyra typer av information, nämligen pallnummer, artikelnummer, batchnummer och kvantitet. (Obs: streckkoden läses av skannern, tolkas av avkodaren och överförs sedan till datorn via serieportens gränssnitt)

Emissionsprocess: när hanteringssystemet svarar på emissionsbegäran, kommer emissionsdialogrutan att dyka upp, så att användaren kan fylla i namn och kvantitet för de utfärdade varorna;

Förfrågan om lagerkvantitet: när operativsystemet frågar lagerkvantiteten, om utfärdande kvantitet är större än lagerkvantiteten av varor, kommer ett larm att ges; annars kommer systemet att skicka ärendeuppgiftsdokumentet till ärendedatorn och skriva ut ärendedokumentet;

Utgående instruktion: den utgående datorn skickar en utgående instruktion till staplingsmaskinen, som skickas från hyllan och transporteras till utgående plattform. Den utgående datorn styr streckkodssystemet för att skanna varorna;

Sortering och ompackning: efter skanning bedömer lagerdatorn om de skannade varorna överensstämmer med uppgiften. Om de är konsekventa kommer lagersorteringen och ompackningen att utföras. Om inte kommer en larmsignal att ges.

För driften av ASRS är en nyckelpunkt att nämna av Hercules hegerls tillverkare av lagerhyllor driften av staplaren. Det finns också åtta punkter som företagsoperatörerna bör vara uppmärksamma på, enligt följande:

1) Driftinstruktioner: innan du använder staplaren ska operatören noggrant läsa ASRS-driftsmanualen för det tredimensionella lagret, eller så kan operationen endast utföras efter korrekt vägledning;

2) Luftkompressor: innan staplaren (övre datorn) startas måste luftkompressorn öppnas tills trycket upprätthålls, och sedan kan staplaren användas för lagerhållning, annars kommer pallen och ledningskroppen att skadas av gaffeln;

3) Tillgång till varor: manuell åtkomst till ASRS-varor i det tredimensionella lagret ska vara förbjudet;

4) Induktionsutrustning: under inkommande och utgående operationer är det förbjudet för praktikanter att täcka induktionsutrustningen på den inkommande, utgående eller sorteringsöversättningsmaskinen med sina händer;

5) Statusmärke: i själva verket finns det tre statusmärken på staplaren, nämligen manuell status, halvautomatisk status och automatisk status. Den manuella statusen och halvautomatiska statusen används endast av idrifttagnings- eller underhållspersonal. Om de används utan tillstånd kommer de att bära konsekvenserna; Under träningen bekräftas att den är i automatisk status;

6) Nödstoppsknapp: staplaren är i automatiskt tillstånd och åtkomstoperationen utförs direkt av staplaren. I nödfall eller fel, tryck på nödstoppsknappen på det övre datorgränssnittet eller hela linjestoppknappen på transportlinjens elektriska styrskåp har också effekten av nödstopp;

7) Personalsäkerhet: under inkommande och utgående verksamhet är det förbjudet för praktikanter att närma sig eller gå in i det tredimensionella lagret och spårvägen, och inte komma för nära det tredimensionella lagret, hålla ett avstånd på minst 0,5 m ;

8) Justering och underhåll: hela linjen måste justeras var sjätte månad. Naturligtvis får icke-professionell personal inte demontera och se över efter behag.

Naturligtvis nämnde vi också att vad är skillnaden mellan ASRS och vanliga lager?

Det är faktiskt inte svårt att se att den största skillnaden mellan det intelligenta automatiserade tredimensionella lagret ASRS och det vanliga lagret ligger i automatiseringen och intelligensen av lagret in och lager ut:

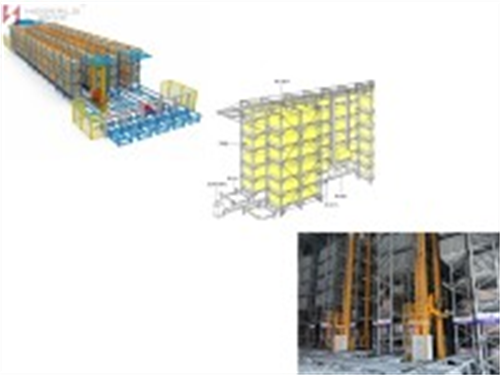

Vanligt lager innebär att varor ställs på marken eller på vanliga hyllor (vanligen mindre än 7 meter) och manuellt sätts in och ut ur lagret med gaffeltruck; Det intelligenta automatiserade tredimensionella lagret ASRS är att varorna placeras på den höga hyllan (vanligtvis mindre än 22 meter), och under kontroll av programvaran går lyftutrustningen automatiskt in i och ut ur lagret.

Naturligtvis ligger nyckelpunkterna i att det intelligenta automatiserade tredimensionella biblioteket ASRS är bättre än vanliga lager i följande aspekter:

Sömlös anslutning: den kan anslutas till det automatiska produktionssystemet uppströms och distributionssystemet nedströms för att förbättra bredden och djupet av automatisering av företagsförsörjningskedjan.

Informatisering: informationsidentifieringsteknik och stödjande mjukvara realiserar informationshanteringen inne i lagret, som kan förstå lagerdynamiken i realtid och realisera snabb schemaläggning.

Obemannad: den sömlösa anslutningen av olika hanteringsmaskiner kan realisera den obemannade driften av hela lagret, för att minska arbetskostnaden och undvika den dolda faran för personalens säkerhet och risken för varuskador.

Hög hastighet: leveranshastigheten för varje körfält överstiger 50 Torr / h, vilket är mycket högre än för gaffeltruck, för att säkerställa leveranshastigheten för lagret.

Intensiv: lagringshöjden kan nå mer än 20m, vägbanan och lastutrymmet är nästan samma bredd, och det intensiva lagringsläget på hög nivå förbättrar markutnyttjandet avsevärt.

Posttid: 2022-09-09